钻井液,俗称“泥浆”,对泥浆循环系统的成败至关重要。这些泥浆罐通常储存在陆上和海上钻井平台上的泥浆罐中,是泥浆循环系统的枢纽,其液位直接影响系统的安全性、效率和成本。

该系统通过钻杆泵送钻井液,以冷却和润滑钻头。然后,泥浆流回地面,携带地层岩屑。这些泥浆罐中的液位由排队液位传感器或者直列式液位变送器,为钻井作业提供关键数据。该系统监测泥浆总量,以确定净收益或净损失。钻井液的任何增加都表明有外部物质(例如油、水或气体)进入钻井过程,而减少则表明有物质流失到地层中。这两种情况都极其危险,可能导致井喷。

1. 传统液位监测的缺点

传统的钻井液液位测量面临着人员安全、响应延迟和隐性成本等方面的挑战。让我们深入探讨这三个负面影响。

Safetyhazards在连续钻井作业中,手动液位监测的致命缺陷在于:泥浆罐通常高达3至5米,观察员需要攀爬至湿滑或刮风的罐顶,这可能导致因地面湿滑或强风而跌倒。此外,开放式观察口可能会释放硫化氢(H₂S)或甲烷(CH₄)等有害气体,对人员的健康构成风险。

林已认证莫尼托林克弗阙ncy(1-2次/小时)和delayed resp翁瑟井漏或井喷期间,液位急剧上升或下降等突然变化,是人们忽视这些变化的两个原因。据估计,单井钻井过程中人工液位监测耗时超过50小时,相当于浪费2-3天的有效作业时间。此外,如果泥浆液位接近上限或下限,5-10分钟后反馈给司钻,会导致泥浆溢流或泵气蚀。

不准确的手动控制容易超过fl哎哟inci凹痕s一次事故就可能浪费数十立方米的钻井液。极低的液位可能导致泵空转,并进一步增加设备磨损的维护成本。

2. R生态mmendedSo卢特离子for 在线液位监测

Mod恩 in告诉智者 au番茄离子systems for real-蒂姆埃尔前夕升莫尼托戒指 com垃圾桶es 技术硝酸逻辑 up毕业生es with 总计注册吃 moni托林克西干s. F重新数据在跑了斯米ssion thr嗯 ca布莱斯 和 wire较少的 模组e to end mo尼特or 埃纳布莱斯真实的-t时间 m鬼托林g thr嗯 电流v克磷ic 离开吕动态链接库ev埃尔斯 和阿拉尔ms 为了 high & low lim它是. 为了 exam请, red 佛罗里达州石ng is 这 雷米nder of fluid level 超过 90% or l权力 than 10%.

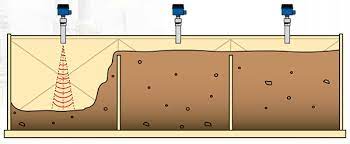

(1)雷达液位传感器(非接触式)

Radarl前夕l 特拉n史密斯特尔斯 是 套装有能力的 for 高粘度、易产生泡沫的钻井液(例如油基泥浆),不受介质波动的影响。They me保证通过发射高频电磁波并计算反射信号的时间差来测量液位。

在深钻井平台泥浆罐组中,雷达传感器可穿透蒸汽和雾气,实时监测罐内液位,并与泥浆泵集成,自动调节流量。防爆设计(符合ATEX和IECEx标准),非常适合含硫油气井等高风险环境。

(2)超声波液位传感器(非接触式)

超声波液位变送器是中小型钻井团队的理想选择,成本相对较低,通过发射超声波并计算回波时间测量液位。它易于通过螺纹或法兰连接安装,免维护期长达 12 个月。它易受蒸汽或灰尘干扰,最适合用于较清洁的水基泥浆罐。

3.智能协同监控

合并i在线液位传感器和i在线 密度计和在线温度变送器打造全面的泥浆性能监测系统。例如,液位突然下降,同时密度突然飙升,会触发井漏自动识别,从而启动紧急封堵程序。

边缘计算和人工智能预测:

机器学习分析历史液位数据来预测泥浆消耗趋势(例如,钻入特定地层时液位加速下降),从而实现主动的泥浆储备调度,以降低停机风险。

远程操作:

油田总部可以通过云平台实时监控多个井场的泥浆罐液位,实现资源统一调配和“多井协同管理”,尤其适用于丛式井开发。

在工业物联网技术重塑传统作业模式的推动下,泥浆罐液位监测已从一项人力密集型任务演变为一项技术密集型任务。在线液位传感器不再仅仅是测量工具,更是连接钻井安全、效率和成本的关键节点。对于追求高质量发展的石油企业而言,采用智能监测解决方案既是降低安全风险的迫切需要,也是在行业低迷时期提升竞争力的战略性投资。

获取定制化液位监测解决方案!点击联系我们,解锁智能钻井下一个效率增长点。

发布时间:2025年6月5日