随着全球油价飙升以及向可持续能源转型的加速,乙醇、生物柴油和丁醇等替代燃料的生产和应用已达到前所未有的水平。这些生物燃料不仅正在重塑能源结构,也迫切需要先进的传感技术,以确保燃料混合的精准性、质量控制和运营效率。

以乙醇制造商和供应商为例,巨大的挑战在于保持燃料的一致性、优化生产成本以及满足严格的监管标准。

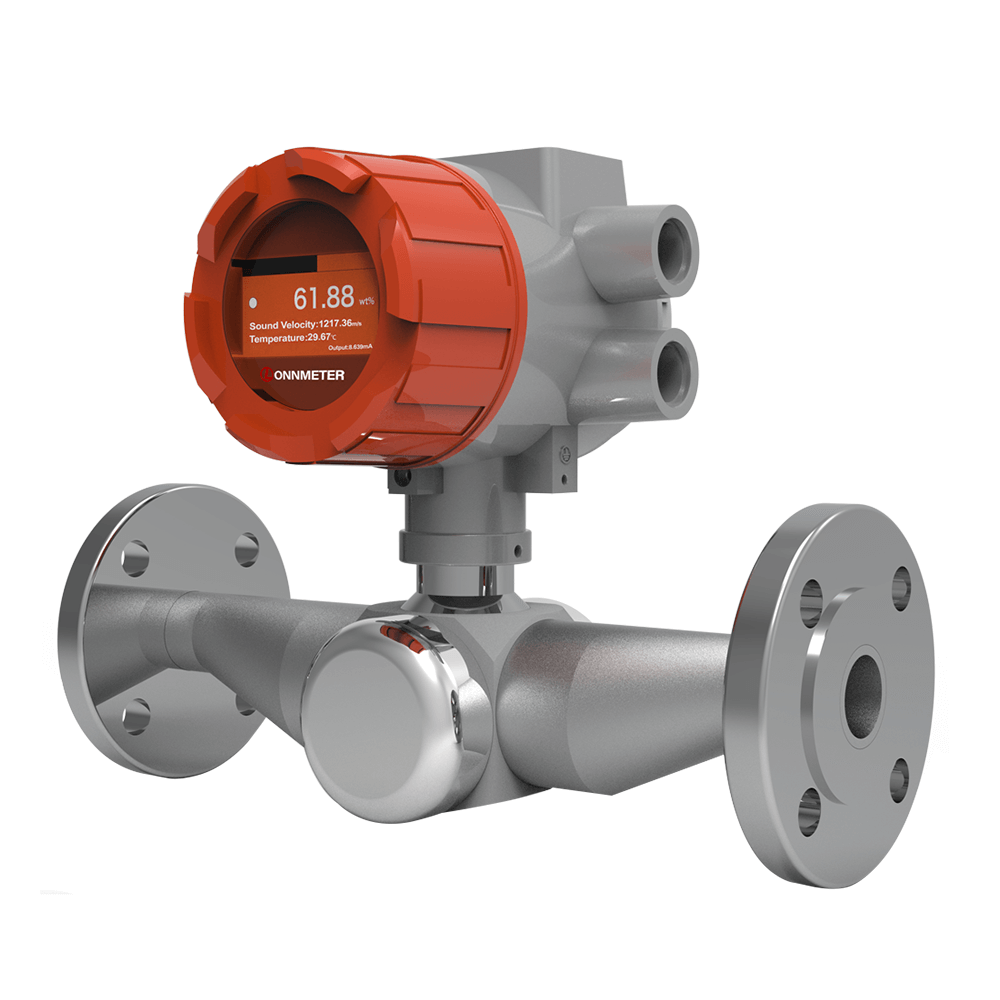

进入 Lonnmeter,一家领先的过程传感技术创新者,拥有旨在解决这些挑战的尖端解决方案:专利在线密度计。这项突破性技术专为满足石化和替代燃料市场不断变化的需求而打造,提供了一种强大且经济高效的实时监测燃料质量的方法。

传统乙醇生产面临的挑战

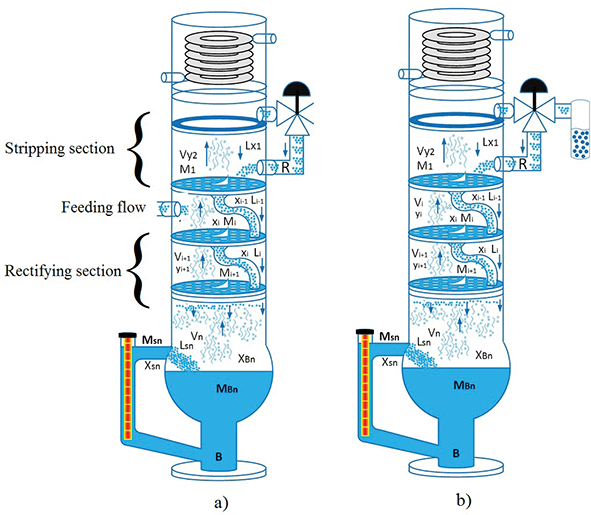

利用玉米秸秆生产燃料乙醇的生物燃料制造商通常采用传统的蒸馏工艺,通过温度控制来切割乙醇馏分。然而,原料中的杂质(例如甲醇和酯类)往往会导致杂质在蒸馏过程中优先汽化。例如,甲醇在沸点 64.7°C 时先于乙醇汽化,并混入乙醇馏分中。

温控系统不能有效区分乙醇与甲醇等杂质,导致成品乙醇纯度波动较大,返工频繁。

杂质导致纯度错误

当原料发酵液中甲醇含量高于1.5%时,乙醇-甲醇-水混合物先于纯乙醇汽化,此时精馏塔顶温度高达78.3℃,导致三元混合物的密度远低于目标值0.80g/cm³。温控系统无法识别这一差异,无法继续进行正常的提取,导致成品甲醇含量超标。

推迟人工干预

人工密度取样检测在取样后需要20分钟的延时,在此期间可能已经提取了5-8吨不合格乙醇,无法实时调整回流比,工艺稳定性差。

Lonnmeter 生物燃料质量监测解决方案

高精度实时监控

朗米特专利技术实时密度测量,精准分析燃料成分。科里奥利质量密度计通过流体振动频率测量质量密度,精度可达±0.001 g/cm³。该技术能够及时区分乙醇、水、甲醇等组分的密度差异,避免传统温控中甲醇汽化造成的纯度误判。

音叉密度计精度为±0.001 g/cm³,适用于高温高压场景下2000 CP以下的粘稠液体。同时,内置温度补偿功能,可校正密度随温度波动带来的影响,并通过监测密度波动标准差(σ)提前报警,为过程控制提供可靠的数据支持。

动态闭环控制

Lonnmeter 的解决方案通过自动化控制逻辑实现工艺参数的动态优化。预设密度阈值可触发联动机制。例如,当乙醇蒸馏密度过高时,自动增加回流比;当密度过低时,自动调整萃取量。

抗干扰性能和可靠性设计

针对工业场景的严苛要求,Lonnmeter 设备采用耐腐蚀材料和防爆设计。哈氏合金、钛合金等材质可耐受甲醇、醋酸等强腐蚀介质,使设备使用寿命延长至 8-10 年,是传统不锈钢材质的 2-3 倍。

防堵塞流道设计,降低高粘度流体滞留风险。防爆认证,适用于易燃易爆环境;宽温范围(-40℃~150℃),覆盖从极寒到热带的极端环境,确保稳定运行。

用途广泛

在线密度计适用于整个燃料生产、储存、运输和应用链。在生物乙醇蒸馏过程中,实时监测塔顶密度可实现95%纯度乙醇的精确切割。在石化真空蒸馏过程中,根据密度进行动态馏分切割可将重叠率从15%降低到5%以下,从而提高产量8%。在燃料储存和运输过程中,密度数据将体积流量转换为质量流量,从而避免温度引起的测量误差,确保公平的交易结算。在航空燃料监测过程中,实时污染预警可确保符合密度标准。

智能集成和数据管理:

Lonnmeter 设备支持工业物联网 (IIoT) 集成,可通过云平台实现远程监控、数据追溯和预测性维护。精准控制燃料质量是提高生产效率和市场竞争力的关键。

立即联系我们,即可享受免费定制解决方案,专业团队将根据您的工艺场景和燃料类型设计专属的密度监测方案;前100名申请者还可获得限量免费样品,以在实际测试中验证设备的准确性和性能。

发布时间:2025年6月6日